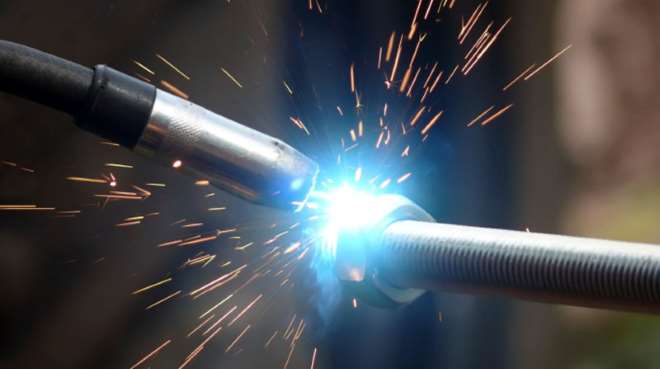

Для получения прочных соединений по металлу и надёжных швов, необходимо ознакомиться со всеми нюансами и особенностями сварочных работ.

Благодаря вышеупомянутым навыкам удастся получить крепкую и надёжную стыковку конструкций, которая будет служить долгое время.

Разновидности соединений металлических изделий

Для того, чтобы получить качественный вертикальный шов, обязательно нужно учитывать толщину свариваемого материала и подходящий метод технических соединений для использования в конструкции.

Чаще всего для сварочного производства металлоконструкций используются методы, которые более детально рассмотрены ниже.

Стыковочный узел

Во время изготовления стыковочных узлов детали необходимо приварить торцовыми краями. Данный метод подходит для изготовления трубопроводов, кузовных деталей в машинах, различных изделий машиностроения.

Эта техника не требует больших трат материала и электроэнергии. Также она позволяет избежать увеличения веса конструкции. Все соединения будут герметичными и аккуратными.

Тавровое пересечение

Этот метод вертикального шва используется при соединении торцов металлических деталей во время сварочных под углом менее 30° к боковым сторонам других деталей.

Главное преимущество этой разновидности сварочного соединения – быстрое и удобное проведение сварки в труднодоступных участках конструкций. Такие изготовления выдерживают даже самые высокие нагрузки благодаря прочности стыковки.

Сварочное соединение внахлёст

Этот вид сварочных соединений подходит для сварки прилегающих друг к другу и расположенных параллельно деталей.

Данный тип вертикального шва позволяет использовать конструкции любых размеров и параметров, даже при наличии погрешностей качество готовой конструкции не пострадает. Главные преимущества – низкая себестоимость и прочность к разрывам.

Угловое (торцовое) соединение

Во время проведения угловой сварки края деталей соединяются друг с другом под углом более 30°. Техника подразумевает наличие опыта и детальное изучение нюансов работы.

Торцовые соединения широко распространены в строительных работах, монтажных конструкции, мебели. Также такой вертикальный шов подходит для изготовления каркасов и резервуаров.

Классификация

Сварочные соединения – это надёжные прочные швы, которые скрепляют металлические конструкции после проведения сварочных работ. Это стыковой участок двух или более различных деталей.

Формирование сварочного соединения происходит благодаря кристаллизации и деформации материалов посредством нагревания или давления.

Для долговечности и надёжности конструкции необходимо позаботиться о подготовке к сварочным работам.

Рабочую поверхность необходимо очистить, ошкурить и обработать напильником для снятия ржавчины или других загрязнений. Благодаря этому удастся получить максимальное сцепление при сварке.

Необходимо учитывать расположение стыковых элементов относительно пространства. Стыки бывают нижние и верхние. А согласно типу осевых характеристик классифицируются на боковые, продольные и поперечные.

Особенности вертикальных сварочных совмещений

Проработка вертикальных соединений проводится снизу к верху. Исходя из выбранной технологии, выбирается разновидность траектории движения сварочным инструментом.

При вертикальном соединении используется траектория зигзага, полукруга или ёлочки. При горизонтальном соединении траектория движения проходит от нижней части детали к верху по месту рабочей сборки.

На низком горизонте сваривание происходит по принципу стыковочной сборки и угловых соединений.

Процесс изготовления верхних сварочных конструкций – наиболее технологически сложный и трудоёмкий.

Конечный результат того, каким будет вертикальный шов, зависит от показателей тока и скорости передвижения дуги.

Посредством использования повышенных электрических значений удаётся глубоко прогревать металл и повысить скорость движения электродов. Только при соблюдении идеального соотношения темпа и тока удастся получить гладкую сварку.

Наклон ведения тока подбирается исходя из расположения сцепления. При горизонтальном и вертикальном расположении конструкции применяется дуговое направление разряда.

А вот сваривание наклонных и стыковочных конструкций проводится с наклоном назад. Прямые углы используются для сварки труднодоступных участков конструкции.

Каждый метод необходим для работы со сварочными установками при разных условиях, а комплекс этих техник и их грамотное применение позволит получить желаемый оптимальный результат.

Только при условии соблюдения всех этапов и технологий удастся получить качественные и устойчивые соединения вертикального шва.

Для получения идеального результата необходимо подготовить свариваемые элементы. Не стоит пренебрегать первичной обработкой, ведь именно от неё может зависеть конечный результат.

Для начала необходимо тщательно очистить металлическое изделие, затем – закрепить его в необходимом положении с помощью поперечной зацепки. Это не позволит деталям шевелиться в неподходящий момент.

Переменный ток используется только при движении электрода снизу к верху. В этом и заключается методика формирования вертикальных соединений.

После заполнения сварочной ванны расплавленным материалом, в ней образуется выпуклый вал. Благодаря этому проходит наполнение совмещённого кратера. А вот использование электродуговых методов позволяет ускорить застывание расплавленной массы.

Технологии сварки

Неопытным сварщикам трудно разобраться в технологии безопасного сваривания вертикальных швов на основании всех технологических требований, но без этого не удастся получить гладкий и монолитный шов.

Для профессионального сцепления металлических конструкций необходимо придерживаться следующих правил:

- Контроль над соблюдением взаимной перпендикулярности электрода и металлических элементов конструкции;

- Использование укороченной дуги для ускорения процесса кристаллизации. Эта техника позволит избавиться от лишних потёков и дефектов соединений;

- Постоянное изменение угла проводника для приостановления потёка расплавленного металла;

- Повышение показаний напряжения электротока и увеличение шагов в случае образования утечки. Это позволит увеличить длительность процесса кристаллизации и избавиться от неприятной оплошности.

Для проведения вертикальной дорожки электродом в труднодоступных участках конструкции, необходимо быть предельно внимательным, аккуратным и соблюдать все технологические нормы.

Благодаря этому металл станет податливым, а потёки не помешают работе.

Существует свод правил для профессионального сваривания вертикальных швов на крайне тонких металлических листах:

- Предварительная обработка рабочего материала, очистка от всех загрязнений;

- Снятие оцинковки;

- Снижение потёков и прожогов материала с помощью точечных шагов.

Для того чтобы разобраться в принципах профессиональной инверторной сварки местных вертикальных швов при работе с тонкими металлическими листами, необходимо учитывать:

- Состав соединительного вещества;

- Сварочную методику работы с конкретным составом;

- Уровень мастерства и опыта работника;

- Возможности и функции используемого оборудования.

Необходимые условия для сварочных работ

Для крепкого сваривания металла необходимо использовать траекторию движения или снизу кверху, или обратную. Движения необходимо проводить, разрывая или не разрывая дугу. При изначальном размещении ванны внизу, раскалённое железо будет поступать сверху.

Для предотвращения разбрызгивания, проводник необходимо наклонить к рабочей поверхности на месте стыковки элементов. После затвердения нижнего расплава образуется упор для будущих выемок.

Для того чтобы образовать крепкое совмещение без разрывания траектории дуги, электрод необходимо передвигать плавно, равномерно и прямо.

После появления потёков около одного из срезов, необходимо переместиться к другому краю, продолжая перемещаться к верху. Это позволит координировать проведение сварки.

Каждому мастеру по силам справиться с металлическими совмещениями с разрывом дуги движения. Это позволяет быстро получить полезный опыт даже начинающим специалистам.

Сварка вертикальных швов посредством ручного дугового сваривания проводить намного сложнее.

Для того чтобы снизить разбрызгивание жидкого металла, необходимо повышать напряжение и увеличивать скорость движения. Также следует переместить и увеличить ширину шагов.

Расплавка электродов

Новичкам лучше приступить к обучению сварки вертикальных швов с разрывом дуги. В процессе сварочных работ дуговой разряд подпирается срезом сварочной ванны.

Конечный результат будет зависеть от мощности и функционала оборудования. Посредством использования ручной сварки удастся получить:

- Качественный монтаж в любом положении;

- Использование любого основного вида сплава;

- Проникновение к труднодоступным участкам конструкции.

Среди недостатков этой методики сваривания следует отметить:

- Низкий коэффициент полезного действия;

- Прямая зависимость конечного результата от уровня опыта и квалификации мастера;

- Возникновение вредных опасных испарений и искр;

- Необходимость наличия рабочей формы и маски.

Режим полуавтомат

Ещё один распространённый метод, который выступает наравне с дуговым и автоматическим способами. Его особенность – применение среды защитного газа. Также стоит выделить преимущества сваривания местных вертикальных швов инвертором:

- Высокий коэффициент полезного действия;

- Лёгкость и доступность технологических процессов;

- Компактные параметры обустройства;

- Стабильность напряжения и функционирования электрической дуги.

Для работы с тонкими металлическими листами лучше использовать технику «Треугольник». Её особенность – ведение проводника снизу к верху.

Это исключает возможность протекания жидкой массы, которая находится перед застывшими участками.

Техника «Лестница» для того, чтобы избежать широкого расстояния между свариваемыми деталями.

Для этого необходимо совершать плавные поступательные движения от края до края, немного наклоняя проводник. Траектория дуги должна быть неразрывной, нужно взобраться по «лестнице» к верху, не разрывая дугу.

Технология «Ёлочка» позволит избавиться от мелких зазоров. Для её применения траектория движения электрода должна напоминать ёлочку.

Когда количество расплавленного материала станет чрезмерным, требуется оставить участок для проплавки. Все движения повторить и с обратной стороны.

Сварочные швы широко распространены в производстве. Опыт и мастерство помогут предотвратить появления потёков от расплавленного метала.

Для качественного результата следует использовать современные технологии, которые позволяют соединять металлические элементы вертикально.

Изготовление стыков проводится полуавтоматом и ручной сваркой, которые являются наиболее доступными и надёжными среди других распространённых систем.

Для начала необходимо ознакомиться теоретическими технологическими принципами, а уже потом переходить к практическим тренировкам. А далее следует лишь набираться опыта и повышать квалификацию.