Редко когда на крупных производственных предприятиях авиационной, мореходной и сельскохозяйственной отрасли применяют стандартные типы сварки.

Причина этому одна: Независимо от количества и квалификации сварочного состава, человеческий фактор не позволит достичь того уровня производительности и точности, который необходим на производстве подобных масштабов.

Именно потому на таких предприятиях используются именно нестандартные методы сварки, способные дать желанный эффект. Таким методом является фрикционная сварка, он же сварка трением, о которой мы и поговорим в нашей статье.

ОБЩАЯ ИНФОРМАЦИЯ

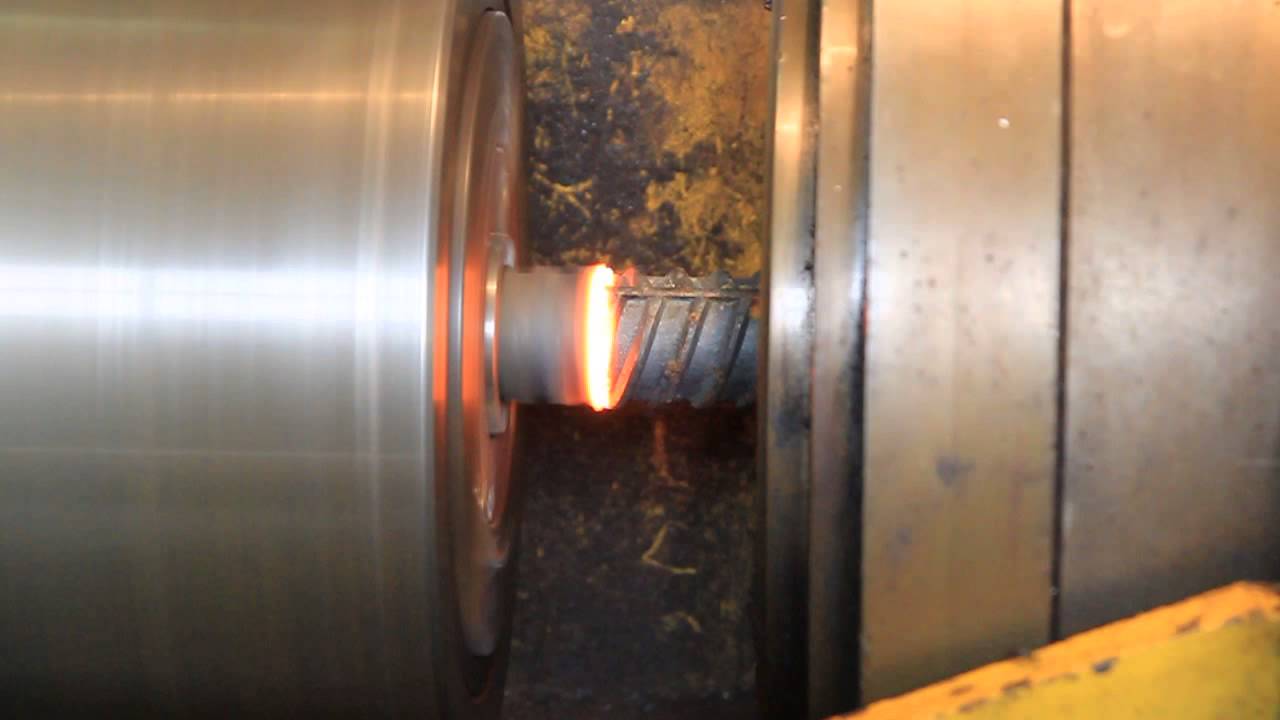

Фрикционным называют такой метод сваривания, где две детали нагреваются сильным трением друг о друга, вследствие чего материал плавится и формирует сварочное соединение.

Помимо трения также играет важную роль давление, которое испытывают заготовки и дальнейшая проковка объектов сварки.

Процесс предельно прост в понимании и освоении на промышленном предприятии крупного объёма.

ПЛЮСЫ И МИНУСЫ

Помимо простоты и продуктивности самого процесса, следует также отметить возможность сварки трением металлов и материалов разного рода и состава, не говоря уже о хорошем качестве самих швов сварки.

Помимо этого, площадь сварки так же ограничена, так как сварка по площади сечения более 150 мм2 не обеспечит необходимое качество сварного шва.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Сварка трением активно используется в широком спектре отраслей. Мы уже упоминали, что она используется в производстве кораблей, авиации и сельскохозяйственной техники.

Всё это – заслуга фрикционной сварки, зарекомендовавшей свою эффективность.

ТИПЫ ФРИКЦИОННОЙ СВАРКИ

У сварки трением имеется множество вариаций: радиальная, инерционная, орбитальная и сварка трением с непрерывным приводом и колебательная.

Было бы разумно разобрать каждую поподробнее.

РАДИАЛЬНАЯ

В тех случаях, когда необходимо сварить трубы трением, используют радиальный тип сваривания. В этом виде фрикционной сваривания главную роль выполняют два кольца – внутреннее и наружное.

Обратите особое внимание схеме, что находится ниже, на ней “а” – наружное кольцо, а “б” – это внутреннее, 1 и 2 – трубы, которые свариваются, а 4 – зажимной механизм.

ИНЕРЦИОННАЯ

При инерционном сваривании вращательное усилие скапливается в маховике, который в свою очередь напрямую насажен на вращающийся шпиндель.

По наведенной ниже схеме мы можем увидеть, что расположен маховик под нумерацией 1, а сами объекты сваривания – соответственно 2 и 3.

ОРБИТАЛЬНАЯ

Орбитальная сварка трением в первую очередь используется при варке заготовок по большой площади, так как тепло выделяется равномерно по всей области соприкосновения.

На схеме изображен процесс орбитальной сварки, где буква “а” означает стадию нагрева деталей, а стадия проковки заготовок значится буквой “б”.

С НЕПРЕРЫВНЫМ ПРИВОДОМ

Первейший вид фрикционной сварки, зародившийся еще в середине двадцатого столетия. В таком методе сваривания одну деталь неподвижно закрепляют, а другая вращается за счет привода.

Как только это случается, тормоз останавливает вращающуюся деталь, после чего происходит проковка. По схеме, приведённой ниже, можно увидеть, как происходит данный процесс.

Цифрой 1 отмечен тормоз, отвечающий за остановку детали под номером 2, которая приваривается к детали под номером 3.

КОЛЕБАТЕЛЬНАЯ

Этот вид сваривания трением по сути имеет собой вибрацию одной или обеих деталей под конкретным углом, из-за чего этот метод еще называют вибрационным.

Колебательный метод сварки отлично зарекомендовал себя в сварке термопластов и реактопластов, пускай и редко используется.

ТЕХНОЛОГИЯ

Естественно, у каждого процесса имеется своя технология, так что разберем её. Вначале происходит подготовка металла. Несмотря на то, какой именно метод сварки трением вы избрали, данный этап необходим.

В случае фрикционной сварки, особо углубляться в подготовку не нужно, ведь качество подготовки деталей не снизит качество сварного шва, а любые неровности довольно просто исправляются.

Следует углубиться в установку сварочного режима, ведь именно от него зависит уровень качества сварочного соединения, что нам так необходимо.

Самый первый параметр – частота вращения шпинделя. В зависимости от материала, оптимальное значение варьируется. Так для черного металла применяется частота от 2,6 до 3.

Для цветных же металлов по типу меди, алюминия и сплавов хватит и 2, но для титана параметр должен быть по крайней мере 4 или 5.

Следующий параметр это удельное вращение притирки. В данном случае непросто дать общие рекомендации, ведь здесь необходимо подбирать конкретные значения для конкретных металлов.

При сварке трением углеродистой стали можно использовать значение в 10 МПа при времени притирки в 1-3 секунды, но у той же меди значения кардинально отличаются.

Данный параметр стоит выбирать соответственно с нормативной документацией, но он позволит значительно ускорить и улучшить работу сварочного оборудования.

Далее, в зависимости от пластичности металла выбираем удельное давление проковки. Для алюминия отлично подойдет значение в 8-10 РН при длительности менее трёх секунд. Для других материалов лучше свериться с документацией.

В конце, выбирайте время на нагрев и торможение. На данный параметр нет универсальных значений, а от рекомендаций можно свободно отклонятся, поэтому уделите время экспериментированию со значениями. Но учтите, что время, отведенное на торможение должно быть достаточно коротким.

ОБОРУДОВАНИЕ

По стандарту, в наборе имеется сварочная машина, станок для съемки грат и манипулятор, что перемещает детали больших габаритов. Конечно, состав вполне может отличаться смотря на стоимость и специализацию комплекта, но будем отталкиваться от стандарта.

Опытные сварщики без труда смогут установить все необходимые параметры по нужде технологического процесса, но на расчет мощности мы советуем использовать данную формулу, поскольку могут возникнуть некоторые трудности:

S – площадь сечения сварка в мм2; Nуд – константа, что равняется 20 Вт/мм2.

ВМЕСТО ЗАКЛЮЧЕНИЯ

Фрикционная сварка – простой в освоении, качественный и продуктивный метод, позволяющий получить сварные швы даже на металлах разного рода и состава.

Будем рады узнать и о вашем опыте работы с этой технологией в комментариях под статьей, если таковой имеется.

Ниже вы можете посмотреть видеоролик, в котором максимально подробно показан процесс сварки трением с перемешиванием алюминиевых сплавов.