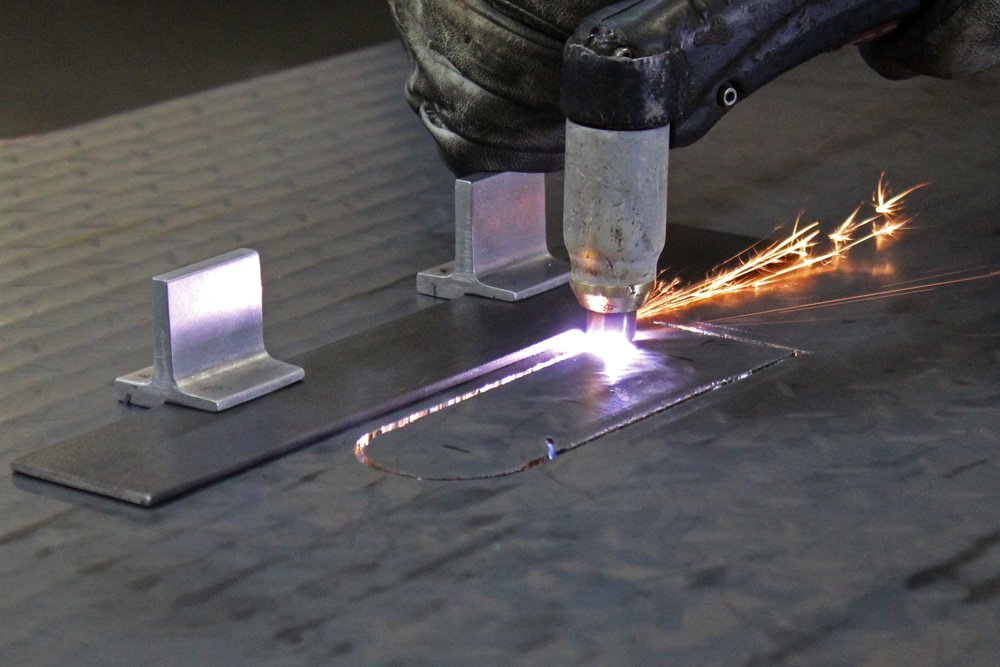

Разрезание металла посредством плазмы современный, технологичный способ обработки металлических изделий. Плазма образуется при проходе газа через электрическую дугу.

Температура доходит до 10 тысяч градусов, что позволяет резать металл любой толщины практически без отходов. Подобный метод резки начал применяться около 15 лет назад.

Многие слышали словосочетание “плазменная резка”, но с технологией и эффективностью незнакомы. Ниже мы постараемся раскрыть все преимущества и ознакомить с недостатками разрезания металлических изделий плазморежущим оборудованием.

Что задействовано при резке плазменной струей

Принципиальная схема режущего плазменного аппарата основывается на трех основных узлах:

- Выпрямитель тока. Разделение металла плазмой основывается на использовании постоянного тока. Отрицательно заряженный плазменный поток притягивается к металлу, соединенному с плюсовой клеммой, и происходит процесс резки. Переменный ток здесь не применим.

- Плазмотрон. Плазмообразующий механизм состоит из электрода, на который пущен «минус», и корпусом сопла с противоположным зарядом. Возникающая между ними в результате разности потенциалов электрическая дуга, запускает процесс ионизации проходящего через нее газа, образуя плазму.

- Система розжига дуги. Генерирует искру, обеспечивающую поджиг дуги.

Виды плазменной резки

Оборудование для плазменной резки бывает следующих типов. Это ручные режущие аппараты, механизированные плазморезы:

- В ручном резаке ионизируемым газом, образующим плазму, является обыкновенный воздух. Максимальный порог силы тока ручного резка составляет 120 ампер. Нижний предел должен быть не меньше 12 ампер. Без потери качества для ручного плазменного оборудования доступна обработка металла от 3,2 мм толщины.

- Усовершенствованным типом ручных резаков, выступают механизированные плазморезы оснащенные ЧПУ. Их производительность гораздо выше, а диапазон применяемого тока находится между 130 и 1000 амперами. Наибольшая толщина обрабатываемых изделий доходит до 159 миллиметров. Такое оборудование используется к примеру, на больших станкостроительных предприятиях.

- Существует и более мощное оборудование относящиеся к механизированному высокоточному. Благодаря малому диаметру сопла, увеличивается ток дуги, и его сила достигает 40-50 тысяч ампер. Плазмообразующим газом здесь выступает не исключительно воздух, но применяется и другие газы. Это — кислород, азот, смесь из аргона азота и водорода. Такие параметры позволяют выполнять работы с очень большой производительностью. Максимальная толщина резки при этом остается в пределах 160 мм

Как работает плазменная резка

Плазма получается из пропущенного через высокочастотное электричество газа. При этом в нем образуются заряженные частицы. Этот процесс называется ионизацией.

В процессе образования плазмы может применяться очищенный воздух и отдельные виды газов: кислород, водород, азот, аргон. Образование плазмы происходит в плазмотроне.

Для того чтобы запустить процесс резки, обрабатываемое изделие надёжно закрепляется. Посредством клеммы пустить на него положительно заряженный ток.

Начало резки запускает дуга высокой частоты, образующаяся при включении аппарата между соплом и разрезаемым изделием. Газ подаваемый с высокой скоростью, этой дугой ионизируется, переходя в плазменной состояние.

По причине того что скорость подачи плазмы доходит до полутора тыс. м/с, и она нагревается до 6000 градусов, разрез образуется при расплавлении металла и его выдувании плазмой. Плазморежущее оборудование можно классифицировать по виду агрегата.

Рассмотрим как работает ручной резак и его механизированный вариант:- В ручном резаке корпус форсунки и электрод постоянно соединены между собой специальным контактом. при пуске аппарата нажатием рычага подаётся постоянный ток и происходит подача газа под давлением. Когда давление газа поднимается до рабочей величины контакт размыкается. В этом месте возбуждается высокочастотная дуга, превращая в плазму проходящий сквозь электричество очищенный воздух. Далее дуга притягивается к положительно заряженному изделию запуская процесс резки.

- В механизированном высокоточном оборудовании, электрод и корпус сопла разомкнуты. Изоляцию обеспечивает специальный завихритель. При включении аппарата возбуждается вспомогательная электрическая дуга, запускающая процесс ионизации газа. Основная искра высокой частоты проходит сквозь полученную плазму. Далее дуга перемещается от электрода на подвергающийся резке изделие, после чего регулируется ток и скорость подачи плазмы.

Познакомившись с основами функционирования плазморежущей аппаратуры, а также с тонкостями выполнения таких работ, подобный резак для плазменной обработки можно собрать в домашних условиях.

Интернет изобилует достаточным количеством схем и описаний для сборки такого оборудования. К базовой основе для сборки аппарата более всего подходит сварочный инвертор. Кроме резки подобной аппаратурой возможно производить сварку плазмой.

Плазменная резка какого металла возможна

Разрезанию плазмой подвержены абсолютно все металлы: чёрные, цветные, любые сплавы. Разница в процессе их разделения – это используемые газы, образующие в последствии режущую плазму.

Для обработки чёрных металлов используются газы активные — очищенный воздух, кислород. Для изделий из цветных металлов применяются водород, азот, аргон. Так называемые неактивные газы.

Несмотря на всю точность разрезания металлических изделий плазмой существует один существенный недостаток связанный с самим принципом резки. Вследствие того, что принцип порезки предполагает «выдувание» расплавленного металла – поверхность кромки разрезания получается конусной.

Угол среза варьируется от 2 до 4 градусов. Плазморежущее оборудование позволяет разрезать металл точно по прямой. Также возможно выполнять любой криволинейный срез.

Существует возможность сверления отверстий, при этом их диаметр не может быть меньше чем 1,5 – 2 толщины металла.

Оборудование для плазменной резки металла

Плазменные резаки по применяемому виду источника тока бывают двух типов. Они классифицируются на инверторные и трансформаторные плазморезы:

- Инверторные отличаются высокой скоростью разрезания металла, но ограниченны по толщине обрабатываемых деталей. Их толщина не должна превышать 30 мм.

- Трансформаторные обладают меньшей производительностью, но и ограничения по толщине металла у них нет.

Также плазморезы подразделяют по габаритным размерам и возможности перемещения:

- Ручной аппарат. Название говорит само за себя. Отличается небольшими габаритами, возможностью переноски. Достаточно универсален. Состоит из корпуса, подающего шланга и сопла образующего плазму.

- Портальный плазморез. Стационарный аппарат занимающий довольно большую площадь. Это своеобразный режущий станок, на котором закрепляется деталь, требующая разреза. Потребляет довольно много электроэнергии.

- Переносное оборудование. В специальный рамный отдел, оснащённый рейками укладывается подготовленная к обработке деталь.

Преимущества и недостатки резки плазмой

К несомненным достоинствам порезки деталей плазморежущим оборудованием, можно отнести:

- Более низкая стоимость оборудования по сравнению с лазерными аппаратами.

- Толщина обрабатываемого металла просто больше, чем толщина, поддающаяся лазерной резке.

- Все токопроводящие металлы, как цветные, так и чёрные поддаются резке плазмой.

- Ширина разреза напрямую зависит от диаметра форсунки вырабатывающей плазму. Минимально допустимая толщина экономит потери вследствие расплавления металла. Поток плазмы более концентрирован.

- Не требуется обработка среза.

- Плазморежущий аппарат гораздо безопаснее других аппаратов для резки. В связи с отсутствием баллонов со сжиженным газом, риск пожара или взрыва отсутствует.

- Автоматической резка металла предполагает полностью механизированный процесс. И происходит с минимальным вмешательством оператора.

Обозначим несколько отрицательных черт плазменной резки:

- Ограниченная толщина обрабатываемых деталей доступной для данного типа резки. При толщине детали от 20 см и выше оборудование нужно применять другое не плазменное.

- Требуется постоянный контроль за углом отклонения. Допустимый предел – 50 градусов.

- Один аппарат может обслужить только один резак.

Резка плазменной струей: примеры

Учитывая способность плазмы разрезать обрабатывать любой металл и любой сплав без ограничений, этот метод применяется во многих отраслях производства.

Широко применяются в труборезном оборудовании. Наличие плазменной резки позволяет получить любые фрагменты труб независимо от диаметра.

Точность порезки делает ненужным последующую обработку кромок и швов. Позволяет сверлить отверстия в металле.В строительстве получила распространение криволинейная резка металла.

К ней прибегают для декоративного оформления малых архитектурных форм, изготовлении индивидуальных ограждений, уличных фонарей других художественных элементов оформления.

В заключение

Плазменная обработка — высокопроизводительный метод, позволяющий разрезать любой металл. Ограничения по толщине составляет 200 миллиметров.

Толще этого значения металл порезать не получится. Порезке подвержен любой тип металлов, которые проводят ток: чёрные и цветные, их сплавы.

Процесс резки выполняется плазмой высокой температуры и большой скорости подачи. Она плавит металл и выдувает расплавленный металл, образуя разрез.

Плазморежущее оборудование состоит из трех основных составляющих. Это источник тока, система поджига дуги и плазмотрон. классифицируется видом источника тока инвертор или трансформатор, что габаритам и степени автоматизации ручной, переносной, портальный.

Ознакомившись с устройством плазмореза и зная, как он работает, существует возможность собрать аппарат дома, своими руками.